Mobile phone environment reliability test

The environmental test items of the mobile phone include high temperature storage test, high temperature working test, low temperature storage test, low temperature working test, temperature cycle test, temperature shock test, constant temperature and humidity test, condensation test, salt spray test, dust test, solar radiation test wait.

1.1 High temperature/low temperature test operation test

Test environment: -10°C /+55°C

Test purpose: high temperature/low temperature application performance test

Sample Quantity: 4 PCS

Test method: fully charge the battery of the mobile phone, turn on the mobile phone, put it on the shelf in the temperature test box, and adjust the temperature controller to -10°C /+55°C. After continuing for 2 hours, conduct electrical performance parameters and function checks in this environment.

Judgment criteria: The electrical performance parameters of the mobile phone meet the requirements, the function is normal, and the shell is not deformed.

1.2 High/low temperature storage test

Test environment: -40°C /+10°C

Test purpose: high temperature/low temperature application function test

Sample Quantity: 4 PCS

Test method: Put the mobile phone in the off state and put it on the shelf in the temperature test box. After 24 hours, take it out and leave it for 2 hours, return to normal temperature, and then check the structure, function and electrical properties. For flip phones, half of the samples should be closed and half of the samples should be opened; for slide phones, half of the samples should be slid to the upper limit position.

Judgment criteria: The electrical performance indicators of the mobile phone meet the requirements, the functions are normal, and the shell is not deformed.

1.3 High temperature and high humidity test

Test environment: +45°C, 95%RH

Test purpose: High temperature and high humidity application performance test

Sample Quantity: 4 PCS

Test method: fully charge the battery of the mobile phone, turn on the mobile phone, and put it on the shelf in the temperature test box. After 48 hours, then conduct electrical performance inspection in this environment, and the inspection items are shown in Attached Table 1. For flip phones, half of the samples should be closed and half of the samples should be opened; for slide phones, half of the samples should be slid to the upper limit position.

Judgment method: The electrical performance index of the mobile phone meets the requirements, the function is normal, and the shell is not deformed.

1.4 Temperature cycle test

Purpose of the test: To verify the adaptability of the product for use and storage under conditions of temperature changes and condensation on the product surface.

Test equipment: constant temperature and humidity Test Chamber

Sample Quantity: 4 PCS

Test method: Check the appearance, basic functions and electrical properties of the prototype under laboratory conditions before testing, put the prototype into a constant temperature and humidity Chamber and put it in a standby state, so that the conditions in the box change from 25°C, 75%RH to 1 Rise to 55°C, 95%RH at the speed of ℃/min and keep it for 1h, then drop to -10°C at the speed of 1°C/min, keep it for 1h, then rise to 25°C, 75%RH at the speed of 1°C/min , after 10 cycles like this, take out the test sample and turn off the power of the equipment, and check the appearance, basic functions and electrical performance of the prototype immediately.

Judgment criteria: The appearance, basic functions and electrical performance of the prototype are all normal.

1.5 Thermal shock (high-low temperature shock) test

Test environment: low temperature box: -30 ℃; high temperature box: +10 ℃

Test purpose: Screening of sample stress through high-low temperature impact

Sample Quantity: 4 PCS

Test method: use a high-low temperature impact box, the mobile phone is equipped with a battery, set it to the off state, put it in the high temperature box for 45 minutes, then quickly move it into the low temperature box within 15 seconds and keep it for 45 minutes, then quickly return to the high temperature within 15 seconds box. This is a cycle, a total of 21 cycles. After the experiment, the prototype was taken out of the temperature shock box (high temperature box), and the appearance, mechanical and electrical performance inspections were carried out after 2 hours of recovery. For flip phones, half of the samples should be flipped open; for slider phones, half of the samples should be slid to the upper limit position.

Judgment criteria: There is no abnormality in the spraying on the surface of the mobile phone, no abnormality in the structure, normal functions, and normal calls can be made.

1.6 Condensation test

Purpose of the test: To verify the adaptability of the mobile phone to be used or stored under the condition of condensation on the surface

Test equipment: constant temperature and humidity Test Chamber

Sample Quantity: 3 PCS

Test method: Check the appearance, basic functions and electrical performance of the prototype under laboratory conditions before testing, install the supporting battery on the prototype and turn it on and put it into a constant temperature and humidity Chamber, adjust the environment in the test box to 20°C, 95% RH and keep it for 2 hours, then switch to -20°C within 40 minutes and keep it for 30 minutes, cycle like this 5 times, check the appearance, basic function and electrical performance of the prototype immediately after the test.

Judgment criteria: The appearance, basic functions and electrical performance of the prototype are all normal.

1.7 Salt spray test

Test environment: 35°C

Test purpose: to test the anti-salt spray corrosion ability of the prototype

Sample Quantity: 3 PCS

Solution content: 5% sodium chloride solution.

Turn off the mobile phone and put it in the salt spray Test Chamber, close the flip cover, and hang the prototype with a rope to prevent the solution from being sprayed unevenly or not being sprayed on some surfaces. The prototype needs to be put into the test box immediately. The experimental period is 48 hours. The prototype must not be taken out during the experiment. If it is urgent to take out the test, the test time must be strictly recorded, and the experiment needs to be delayed by the same time. After taking out the prototype, clean it with a cotton cloth and an ion air gun, let it dry at room temperature for 48 hours, and check its appearance, mechanical and electrical properties.

Judgment criteria: All functions of the mobile phone are normal, and there is no abnormal phenomenon such as obvious corrosion on the surface of the shell and decorative parts.

1.8 Dust test

Purpose of the test: To verify the airtightness of the mobile phone casing and the influence of sand and dust on the basic functions of the prototype

Test equipment: dust Test Chamber

Sample Quantity: 3 PCS

Test method: Before testing, check the basic functions such as dust and buttons in the prototype Lens, then unpack the prototype, install the matching battery, shut it down and put it into the test box. The total volume of the mobile phone must not exceed 1 of the effective space of the test box. /3, the bottom area shall not exceed 1/2 of the effective horizontal area, and the distance between the test samples and the inner wall of the Test Chamber shall not be less than 100mm; start the test equipment and ensure that the temperature in the Test Chamber is 15℃~35℃ and the relative humidity is 45 % to 75%, the amount of dust is 2kg/m3, the size of sand and dust particles is 300 mesh, and the maximum airflow velocity does not exceed 2m/s; after continuous testing for 8 hours, after the sand and dust have completely landed, take out the prototype and close the Test Chamber, and use a brush Gently brush off the sand and dust on the surface (do not blow with air to avoid blowing in sand and dust to affect the test results), and then observe whether there is visible dust entering under the Lens to check the basic functions.

Judgment criteria: No visible sand and dust can enter under the Lens of the prototype, and the basic functions are normal.

1.9 Sun/ultraviolet radiation test (UV illuminant Test)

Sample Quantity: 3 PCS

Test environment: 50°C

Test purpose: Spray coating anti-ultraviolet radiation test

Test method: Directly irradiate the paint surface for 48 hours at a temperature of 50°C and an ultraviolet light of 340W/mm2. After the test, the mobile phone casing was taken out, and the painted surface was checked after cooling at room temperature for 2 hours.

Inspection standard: The paint surface should be free from fading, discoloration, lines, cracking, peeling, etc.

2 Mobile phone mechanical stress test

手机的机械应力测试项目有常温跌落测试,低温跌落测试,30cm微跌测试,滚筒测试,弯折测试,扭曲测试,挤压测试,转轴按压测试,钢球跌落测试,随机振动测试,正弦振动测试,包装振动测试,冲击测试,碰撞测试,吊饰测试,螺丝扭力测试等。

2.1常温跌落测试

测试目的:验证手机在意外跌落情况下对其本身性能的影响;

测试设备:跌落试验机

样品数量: 3 PCS

测试方法:测试前检查手机的结构、功能及电气性能,将手机装上配套电池并开机置于1.0m 高度,然后让其以初速度为 0 自由跌落在大理石台面上;每跌一个面要检查一下手机的结构、基本功能指标;先按跌落顺序每面跌落一次,然后再按顺序跌第二次。

跌落顺序依次为:背面→左侧面→正面→右侧面→底面→顶面。

判定标准:样机的外观结构、基本功能正常,测试过程中允许掉电、电池掉出、外观擦伤及可恢复的外壳开裂故障,不允许有内部零件脱落及涂层崩裂现象。

2.2低温跌落测试

测试目的:验证在低温环境下意外跌落时的对手机性能的影响

测试设备:跌落试验机、恒温恒湿试验箱

样品数量: 3 PCS

测试方法:测试前检查手机的结构、功能及电气性能,将手机放入-10℃环境下待机并保存 2h,然后取出。迅速把手机放在跌落仪的夹具上固定好,然后升到1.0m 高度,按照顺序跌手机的六个面,每跌一个面要简单检查一下手机的外观和功能,每个面跌落一次。要求 1min 内跌落完毕。测试完毕后全面检查手机的结构、功能及电气性能。

跌落顺序依次为:背面→左侧面→正面→右侧面→底面→顶面。

判定标准:样机的外观结构、基本功能及电气性能正常,跌落过程中允许有电池掉出、外观擦伤及可恢复的外壳裂开等现象, 不允许出现涂层崩裂、内部零件及 Lens 脱落现象。

2.3 30cm微跌落测试

测试目的:验证手机在频繁微跌的情况下对其本身的影响

测试设备:跌落试验台、 20cm 厚木板

样品数量: 3 PCS

测试方法:测试前检查手机外观、结构及基本功能,手机为待机状态,手工操作使手机从 30cm 高度以初速度为 0 自由跌在 20mm 厚的木板上,每个面跌落 10 次,然后按顺序跌下一个面。每跌落一次要检查一次功能和外观。

跌落顺序依次为:背面→左侧面→正面→右侧面→底面→顶面(如图 1 所示)

判定标准:测试过程中不能出现 SIM 卡错误、掉电、重启、电池(电池盖)掉出、 LCD 显示等故障,测试结束后样机的外观、基本功能正常。

2.4滚筒落测试

测试目的:验证手机频繁随机跌落时对手机的影响

测试设备:滚筒跌落试验机

样品数量:5 PCS

测试方法:将样机开机放入 0.5m 的滚筒试验机中,以 10 次/分的速度进行跌落测试,滚筒每转一圈,样机跌落 2 次,总共跌落 1000 次即 500 圈;每转 50 圈检查一次样机的外观结构、基本功能、电气性能,记录外观结构损伤地方和功能异常问题。

判定标准: 1000 次后至少有 3 PCS 样机的结构、基本功能、电气性能正常,允许有可恢复的故障和外观上的碰伤,不允许有内部零件脱落。

2.5弯折测试

测试目的:验证外壳结构对手机整体的保护强度

测试设备:弯折试验机

样品数量: 3 PCS

测试方法:测试前检查手机的结构、功能和电气性能,调整弯折仪的力为 10Kg,把手机开机固定在弯折平台上,手机的前后部分用直径 10cm 的金属杆支撑,压杆为直径 10cm的金属杆,压杆压在手机的正中间部位,按压时间 5 秒/次,正反面各按压 50 次,每测试一个面检查一次结构、基本功能。测试过程中保持开机状态。

判定标准:样机的外观、结构、功能及电气性能正常。

2.6 扭曲测试

测试目的:验证外壳对手机整机的保护强度

测试设备:扭曲试验机

样品数量: 3 PCS

测试方法:测试前检查手机的外观结构及基本功能,把手机开机固定在扭曲仪上,两端分别夹持 15mm 长度;启动测试设备,将力矩调整到规定的扭矩,顺时针扭曲和逆时针扭曲各一次交错进行,频率为 15~30 次/分。共进行 500 次每 100 次取下检查结构、基本功能指标。翻盖、滑盖、旋转手机应合盖测试,测试过程中手机保持开机状态,并注意观察测试过程中的异常现象,扭矩为厚度(mm)×0.12 Nm,最大不超过 2Nm、最小不小于 0.5Nm。

判定标准: Lens、 LCD 无破裂,无自动关机问题,外观结构及基本功能正常。

2.7挤压测试

测试目的:验证手机局部受力时对相关结构件、器件的影响

测试设备:多功能试验机

样品数量: 3 PCS

测试方法:测试前检查手机的外观结构及基本功能,然后将手机开机放在试验平台上固定好,在 1Cm2 的挤压头上施加相应的砝码,挤压头压在手机的各个部位,特别是薄弱部分,每压过一个面要检查一次外观结构、基本功能;测试过程中手机保持开机状态;外壳施加 5Kg 力、翻盖手机内屏及键盘施加 3Kg 力。

判定标准: Lens、 LCD 无破裂,外观结构及基本功能正常。

2.8转轴按压测试

测试目的:验证手机翻盖结构的抗压性能

测试设备:人工操作

样品数量:3 PCS

测试方法:测试前检查样机的转轴结构及 LCD 显示,将样机开机并翻盖打开,把样机主LCD、键盘朝下放在桌面上,用手指缓慢施加压力至翻盖极限并保持2秒,然后迅速释放压力;连续按压 50 次。

判定标准:翻盖转轴正常、无结构上的开裂, LCD 显示正常。

2.9钢球跌落测试

测试目的:验证 Lens 对 LCD 的保护及抗冲击性能

测试设备:人工操作、钢管、钢球

样品数量: 3 PCS

测试方法:测试前检查样机的 Lens、 LCD 显示,确认无问题后将直径为 32mm 重量为130g 的钢球在 10cm 的高度上以初速度为 0 自由跌在手机外 Lens 表面。每个样品测试 5个不同的点。

判定标准: Lens、 LCD 无破裂, LCD 显示正常。

2.10随机振动测试

测试目的:验证手机经受规定严酷等级的随机振动的能力

测试设备:振动台

样品数量: 3 PCS

测试方法:测试前检查样机的外观、基本功能及电气性能,把被测样机不包装、处于通电待机状态,牢固固定在试验台上,按照测试标准进行振动测试。频率范围 5-20Hz ,功率频谱密度 0.96m2/s3 ;频率范围 20-500Hz,功率频谱密度 0.96m2/s3( 20Hz 处),其它-3dB/℃t。每个轴向进行 1h,三个轴向,共进行 3h;每个轴向结束后均需对样机进行检查。

判定标准:样机的外观结构、基本功能、电气性能均应正常。

2.11 正弦振动测试

测试目的:模拟手机在运输过程中产生的振动

测试设备:振动台

样品数量:3 PCS

测试方法:样机不包装、处于插卡且通电待机状态,在振幅 1.5mm,频率范围 5-10Hz ;在加速度为 3g,频率范围 10-200Hz ;以 1oct/mn 扫频速度进行 X、 Y、 Z 三个方向,每个方面各振动 1 小时,共 3 个小时,测试结束后进行检测。

判定标准:外观结构、基本功能及电气性能正常,内部零件无脱落。

2.12包装振动测试

测试目的:检验手机包装材料对手机产品的保护作用及手机结构配合、部件焊接质量等。

测试设备:振动台

样品数量: 1 carton

测试方法:将包装箱固定在振动台上,在 X、Y、 Z 三个方向上各测试 1 小时,即共计测试 3 小时,测试结束后取出样机并对样机进行检查。

试验参数:建议频率 5-200Hz ,PSD:4.0HZ 0.01g2/Hz;100Hz 0.01g2/Hz;200Hz 0.001g2/Hz。

判定标准:外观结构、基本功能及电气性能正常,内部零件无脱落;允许不多于 2(含2 个)的内部包装破裂、损伤。

2.13冲击试验

测试目的:验证产品经受规定严酷等级的冲击的能力

测试设备:冲击台

样品数量: 3 PCS

测试方法:将样品不包装、装上配套的电池,不开机固定在冲击台上,样品的安装按照GB/T2423.47 的要求,测试样品按峰值加速度 300m/s2 脉冲持续时间 18ms 的 半正弦脉冲,在 X、 Y、 Z 三个方向上连续施加 10 次冲击,即共计 30 次;

判定标准:样机的外观结构、基本功能及电气性能正常,内部零件无脱落。

2.14碰撞测试

测试目的:验证产品经受规定严酷等级的冲击的能力

测试设备:振动台或冲击碰撞台

样品数量: 3 PCS

测试方法:将样品不包装、装上配套的电池,不开机固定在振动台上,样品的安装按照GB/T2423.6 的要求,测试样品按峰值加速度 250m/s2 脉冲持续时间 6ms 的半正弦脉冲,在 X、 Y、 Z 三个方向上连续进行 1000 次的碰撞,即共计 3000 次;

判定标准:样机的外观结构、基本功能及电气性能正常,内部零件无脱落

2.15吊饰测试

测试目的:验证吊饰孔的结构强度,保证手机和用户的人身安全

测试设备:竖型机台或拉力试验机

样品数量: 3 PCS

测试方法:用 0.8mm 直径的铁丝穿过吊饰孔并打结,然后把铁丝套在拉力计的夹具上,缓慢施加力直至吊饰孔被拉断。

判定标准:吊饰孔被拉断力在 10~30Kg 之间。

2.16螺丝扭力测试

测试目的:验证螺丝的疲劳强度

测试设备:电动螺丝刀(可调扭力型)

样品数量: 3 PCS

测试方法:将手机平放在试验台上用允许的最大扭矩,对同一螺钉在同一位置反复旋动螺钉 10 次。

判定标准:测试中及测试后,螺纹没有变形、损坏、滑丝,用肉眼看没有裂纹,螺母不能有松动。

3手机耐久寿命测试

手机的耐久性或者收名测试的项目有按键的耐久测试,电池(盖)拆装测试,SIM卡拆装寿命测试,耳机线插拔寿命测试,USB数据线插拔寿命测试,手机屏点击寿命测试,翻盖寿命测试,划屏寿命测试等。

3.1按键测试(按键寿命测试,按键耐久测试)

测试目的:验证手机的按键使用寿命

测试设备:按键耐久试验机

样品数量: 2 PCS

测试方法:测试前检查手机的外观结构、基本功能,选择待测试的按键,然后将样机开。

机固定在按键耐久试验机上,以 3~5N 的力按压规定的次数,按压速度为 50~60 次/min。功能键及数字键共计测试 10 万次,侧键及其它独立开关键测试 5 万次,每 2 万次检查一次;测试过程中需打开按键音。

判定标准:按键手感良好,按键外观无破裂,基本功能正常。

3.2电池(盖)拆装测试

测试目的:验证长期拆装电池(盖)对相关器件及基本功能的影响

测试设备:人工操作

样品数量: 2 PCS

测试方法:按照正常的电池(盖)拆装方法,对样机的电池(盖)进行拆装 2000 次,每100次开机检查一次样机的基本功能及电池卡扣的结构和外观。

判定标准:电池 Connector 弹性良好,电池接触良好,电池供电功能应正常,电池盖无明显的松动。

3.3SIM卡拆装测试

测试目的:验证长期拆装 SIM 卡对相关器件的影响

测试设备:人工操作

样品数量: 2 PCS

测试方法:按照正常的 SIM 卡拆装方法,对样机的 SIM 卡座进行拆装 500 次,每50 次开机检查一次样机的读卡情况及 SIM 卡座的结构和外观。

判定标准:测试过程中不能出现不识卡现象, SIM 卡座弹性应良好,无其它结构方面问题。

3.4耳机线插拔寿命测试

测试目的:验证耳机与手机插孔的插拔寿命

测试设备:插拔耐久试验机

样品数量: 3 PCS

测试方法:按正常使用方式,手持样机,把耳机插头将耳机插入到耳机插孔中,然后拔出耳机插头完成一次插拔;按以上步骤以 10~20 次/分的速度反复进行插拔测试。共计插拔 3000 次,测试过程中每隔 500 次要检查一次耳机的通话效果、音质的变化及耳机插孔的磨损情况;

判定标准:耳机插头无严重磨损,通话功能正常且无杂音,测试前后的插拔力无明显变化。

3.5USB数据线插拔测试

测试目的:验证数据线与手机插孔的插拔寿命

测试设备:插拔耐久试验机

样品数量:3 PCS

测试方法:把手机固定在测试平台上,用夹具夹持数据线插头部位插入到 I/O 口中,停留 1 秒后拔出,插拔 1000 次后检查数据线插头部位的磨损情况和数据传输功能,共计插拔 3000 次;

判定标准:手机插孔及数据线插头无严重磨损,数据传输功能正常。

3.6手机屏点击测试

测试目的:验证触摸屏的使用寿命

测试设备:多功能试验机

样品数量: 3 PCS

测试方法:将样机开机触摸屏朝上固定在测试平台上,用测试夹具夹持配套使用的手写笔,在触摸屏可触摸区域以 2 次/秒的速度进行点击测试;手写笔点击力度为 250g;总共点击 100 万次,每隔 10 万次检查一次触摸屏的基本功能。

判定标准:触摸屏表面无损伤,触摸功能正常。

3.7翻盖寿命测试

测试目的:验证样机 FPC、转轴、滑轨的使用寿命

测试设备:翻盖(滑盖)耐久试验机

样品数量: 3 PCS

测试方法:测试前检查手机的外观、基本功能及电气性能,把样机开机固定在翻盖(滑盖)机平台上,调整好翻盖机的翻盖角度和力度,设置翻盖(滑盖)速度为 25~35 次/分左右,然后启动设备进行测试;共测试 5 万次,要求每 1 万次检查一次外观结构、基本功能。测试过程中手机保持开机状态,且需要打开翻盖(滑盖)音。测试过程中着重检查转轴(滑轨)处的机械性能及 LCD 显示方面的问题,并做详细记录。

判定标准:转轴(滑轨)无明显的磨损,翻盖(滑盖)不会在重力作用下自行打开,其它外观。

3.8划屏寿命测试

试验条件:触摸屏测试仪,直径为0.8mm的塑料手写笔或随机附带的手写笔

测试目的:触摸屏划线疲劳测试

样品数量:2PCS

试验方法:将手机设置为关机状态,在同一位置划线至少100,000次,力度为250g。

滑行速度:60mm/秒

检验标准:不应出现电性能不良现象;表面不应有损伤。

4针对表面处理的测试

针对手机产品的表面涂层处理的测试的项目有RCA耐磨测试,人工汗液耐磨测试,酒精耐磨测试,涂层硬度测试,涂层附着力测试,胶带剥离测试,涂层耐酒精测试,涂层耐化妆品测试,涂层耐人工汗液测试,Lens耐磨测试,Lens硬度测试等。

4.1RCA耐磨测试

测试目的:验证涂层的耐磨性能

测试设备: RCA 纸带耐磨测试仪

样品数量: 2 PCS

测试方法:把待测试区域放平,滚压头施加力为 175g,启动测试仪并以 17 转/分的速度进行测试,直至规定的圈数。要求每 50 圈检查一次,检查时用 60 倍的发光放大镜观察测试点涂层是否被磨破;测试完毕后样机并立刻取下纸带并放到干燥桶中保存。外壳:200 圈、 P+R 按键: 300 圈, Rubber 按键: 150 圈。

判定标准:涂层未被磨破或出现较明显的色差。

4.2人工汗液耐磨测试

测试目的:验证涂层的耐磨性能

测试设备:多功能试验机

样品数量: 2 PCS

测试方法:在 1 cm2 直径的金属头上包裹 4 层无尘棉布,施加 500g 力,并在棉布上滴加人工汗液,在测试表面以 40~45 次/分的速度来回摩擦 200 次,摩擦行程为 10cm,测试过程中要不断的在棉布上滴加汗液,并注意观察涂层磨损的情况。

判定标准:涂层未被磨破或出现较明显的色差。

4.3酒精耐磨测试

测试目的:验证涂层的耐磨性能

测试设备:多功能试验机、无水酒精、无尘棉布

样品数量: 2 PCS

测试方法:在 10cm 直径的金属头上包裹 4 层无尘棉布,施加 500g 力,并在棉布上滴加酒精,在测试表面以 40~50 次/分的速度来回摩擦,测试过程中要不断的在棉布上滴加酒精。

外壳涂层: 200 次、 P+R 按键: 300 次、 Rubber 按键: 100 次。

判定标准:涂层不能被磨破或出现明显的色差,表面字体完整且清晰。

4.4涂层硬度试验

测试目的:验证产品表面涂层的硬度

测试设备:铅笔硬度仪、三菱铅笔、 400 目砂纸

样品数量: 2 PCS

测试方法:硬度为 1H 的三菱测试专用铅笔,用美工刀把笔芯销成圆柱状,在 400 目的砂纸上磨平,再把铅笔装在铅笔硬度仪上,在 45 度角度下以 1Kg 力度在涂层表面划 5条线,每条长约 10mm,用橡皮擦去铅笔痕迹,然后观察划痕情况。

判定标准:涂层表面不能出现划伤或划痕。

4.5涂层附着力测试

测试目的:验证产品涂层与底材的附着力强度

测试设备:百格刀、 3M610 胶带( Nichban 405 胶带)

样品数量: 2 PCS

测试方法:用无水酒精轻擦所测涂层表面,除去表面污渍,用 6 刃式百格刀在涂层表面划 25 个 1mm2 的方格,划格的深度要以露出底材为止,用软刷轻刷划过的区域,把划出来的碎片清理干净;再用 3M610 号胶带纸用力粘贴在方格面,并用橡皮擦把胶带下的空气挤压出来,保证胶带与涂层完全粘合,保持 1~2 分钟,然后在 0.5~1 秒内以 60度的角度迅速将胶带撕下(如图 3 所示),用 60 倍的发光放大镜检查油漆从底材脱落的比例。

表面涂层脱落面积 0~5%之间――4B

表面涂层脱落面积 5~15%之间――3B

表面涂层脱落面积 15~35%之间――2B

表面涂层脱落面积 35~65%之间――1B

表面涂层脱落面积>65%――0B

判定标准:涂层附着力不小于 4B。

4.6胶带剥离测试

测试目的:验证产品油漆层、丝印层与底材的附着力强度

测试设备: 3M610 胶带( Nichban405 胶带)

样品数量: 2 PCS

测试方法: 用无水酒精轻擦所测涂层表面, 除去表面污渍, 将宽度约 12mm、 长约 50mm的 3M610 胶带粘在测试区域表面(机壳表面、 Lens 表面、丝印字体),用橡皮擦把胶带下的空气完全挤出,停留约 10 秒后,沿与表面垂直方向在 0.5~1 秒内迅速揭掉胶带,每个测试区域连续做 10 次,每次需要更换新的胶带。

判定标准:印刷部分及表面涂覆层不能被剥离。

4.7涂层耐酒精测试

测试目的:验证涂层抵抗酒精腐蚀的性能

测试设备:人工操作

样品数量: 2 PCS

测试方法:用棉布充分浸透无水酒精,包裹住手机,并且确保棉布与手机外壳喷漆表面充分接触,放在密封的塑料袋中,存放 15min 后取出,放置实验室环境下 2 小时后检查手机外壳表面。

判定标准:涂层无起皮、褪色、变色、脱落等现象。

4.8涂层耐化妆品测试

测试目的:验证涂层抵抗日用化妆品腐蚀的性能

测试设备:恒温恒湿试验箱、凡士林护手霜

样品数量: 2 PCS

测试方法:用凡士林护手霜涂抹在手机的各个部位,再将手机放入环境为 60℃、 95%的恒温恒湿试验箱中,保持 48h 后取出并关闭测试设备,然后用干燥的棉布擦去手机外壳上的凡士林护手霜,检查表面涂层及基材耐腐蚀情况;

判定标准:涂层无起皮、褪色、变色、脱落等现象,基材无腐蚀现象。

4.9涂层耐人工汗液测试

测试目的:验证涂层抵抗人身汗液腐蚀的性能

测试设备:恒温恒湿试验箱、人工汗液

样品数量: 2 PCS

测试方法:用喷雾器将人工汗溶液(PH=4.7)喷洒在实验样品表面,使其样品立即置于试验气氛中。然后再放入 40±2℃ 的隔水式培养箱中,受试样品悬挂于 PH=4.7 溶液30mm~50mm 高度处,人工汗溶液高度不能低于 10mm;共测试 24h。

判定标准:涂层无起皮、褪色、变色、脱落等现象,基材无腐蚀现象。

4.10Lens耐磨试验

测试目的:验证 Lens 的耐磨性能

测试设备:多功能试验机

样品数量: 2 PCS

测试方法:以 100g 的力作用于手机外屏镜片表面,用 4 层 0000 级的钢丝绒包在

1cm2的磨擦头上,行程 10mm,以 40~45 次/分的速率往复摩擦 100 循环;

判定标准: Lens 表面无明显的划痕、透明度无变化。

4.11Lens硬度测试

测试目的:验证 Lens 的硬度、

测试设备:铅笔硬度仪、三菱铅笔、 400 目砂纸

样品数量: 2 PCS

测试方法:硬度为 2H 的三菱测试专用铅笔,用美工刀把笔芯销成圆柱状,在 400 目的砂纸上磨平,再把铅笔装在铅笔硬度仪上,在 45 度角度下以 1Kg 力度在 Lens 表面划 5条线,每条长约 10mm,用橡皮擦去铅笔痕迹,然后观察划痕情况;

判定标准: Lens 表面不能出现划伤或划痕。

5针对手机附件的测试

针对手机产品的附件以及包装的测试项目有耳机的按键耐久寿命测试,耳机的线材弯折测试,耳机线材拉伸强度测试,耳机涂层的RCA耐磨测试,充电器线材的弯折测试,充电器线材拉伸强度测试,数据线材的弯折测试,数据线材的拉伸强度测试,电池跌落测试,包装跌落测试。

5.1耳机按键耐久寿命测试

测试目的:验证耳机的按键耐久性能

测试设备:按键耐久试验机

样品数量: 2 PCS

测试方法:测试前检查耳机的按键功能,并用按键专用荷重计测量其按键力值;然后将耳机固定在试验平台上,以 3~5N 的力按压规定的次数,按压速度为 40~60 次/min。共计按压 5 万次,每 1 万次检查一次按键;测试完毕后再用按键专用荷重计测量按键力,并做记录。

判定标准:按键手感良好,按键力前后变化不超过±30%,按键外观无破裂,耳机功能正常。

5.2耳机的线材弯折测试

测试目的:验证耳机线材抗弯折性能

测试设备:插头引线弯折试验机

样品数量: 4 PCS

测试方法:把耳机线材固定在插头引线弯折试验机上,用半径为 25.4mm 的夹具分别夹持耳塞根部、单股线与线控连接处、双股线与线控连接处、插头根部,下面施加 200g的砝码,弯折角度为±60°,弯折速度 20 次/分,一个来回为 1 次。弯折 3000 次后检查耳机线材外观及通话质量。

判定标准:耳机线材完好,无折断、接触不良等现象,通话功能正常。

5.3耳机线材拉伸强度测试

测试目的:验证耳机线材抗拉伸性能

测试设备:拉力计

样品数量: 3 PCS

测试方法:用拉力计分别施加 2Kg、 3Kg、 4Kg、 250g 力与麦克与线材连接处、耳塞与线材连接处、插头与线材连接处和耳机前壳部位,持续 1min,每测试一个部位检查一次耳机通话。

判定标准:耳机线材无拉断、接触不良现象,音质及通话质量正常。

5.4耳机涂层的RCA耐磨测试

测试目的:验证耳机涂层耐磨性能

测试设备: RCA 纸带耐磨测试仪

样品数量: 2 PCS

测试方法:把耳机待测试区域放平,滚压头施加力为 175g,启动测试仪并以 17 转/分的速度进行测试;共测试 100 圈,要求每 20 圈检查一次,检查时用 60 倍发光放大镜观察测试点涂层是否被磨破;测试完毕后样机并立刻取下纸带并放到干燥桶中保存。

判定标准: 100 圈以内耳机涂层不能被磨破或出现明显色差。

5.5充电器线材弯折测试

测试目的:验证充电线/数据线材抗弯折性能

测试设备:插头引线弯折试验机

样品数量: 4 PCS

测试方法:把数据线固定在插头引线弯折试验机上,用半径为 25.4mm 的夹具分别夹持数据线两端根部,下面施加 200g 砝码,弯折角度为±60°,弯折速度 20 次/分,一个来回为 1 次。弯折 3000 次后检查数据线的外观及数据传输功能。

判定标准:数据线完好,无折断、接触不良等现象,数据传输功能正常。

5.6 Tensile Strength Test of Charger Wire

Purpose of the test: To verify the tensile performance of the charger/data wire

Test equipment: tensIon Meter

Sample Quantity: 3 PCS

Test method: Clamp one end with a tension gauge, slowly apply a force of 4Kg horizontally on the other end, and keep it for 1min, and then check the appearance and transmission function of the data cable.

Judgment criteria: The data cable is not broken or in poor contact, and the data transmission function is normal.

5.7 Battery drop test

Purpose of the test: To verify the impact of the battery on itself in the event of an accidental drop

Test equipment: drop test machine

Sample Quantity: 3 PCS

Test method: Put the battery on the fixture of the Drop Tester and fix it, then raise it to a height of 1.0m, drop the six sides of the battery in order, and check the appearance and basic function indicators of the battery every time it falls. The face fell twice, a total of 12 times;

Judgment criteria: The battery should be able to charge and discharge normally without loss of voltage, cracked shell, slipping of the protective plate, short circuit, smoke, or heat.

5.8 Package drop test

Purpose of the test: To verify the impact on the box and the mobile phone when the box is dropped during transportation and use;

Test equipment: packaging drop test machine

Sample Quantity: 1carton or 3 boxes

Test method: Put the packing box at the corresponding height, drop it freely on the marble floor with an initial velocity of 0, first drop 1 corner, then drop the corner with the shortest length, the middle length, and the longest corner. Then drop the surface with the smallest area, the surface with the medium area, and the surface with the largest area in turn, and test for 2 rounds in total.

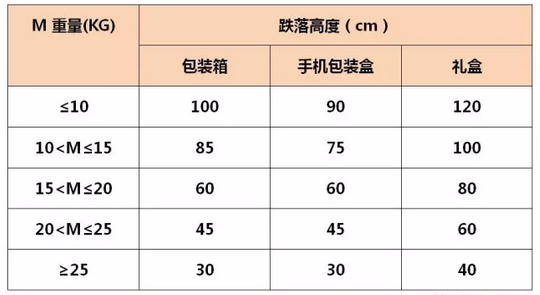

Drop height selection:

Judgment criteria: The packaging box (packaging box) has no cracks on the outside, and the basic functions of the internal prototype and accessories are normal.