柔性凸版是凸版印刷中的一个分支。它的特点是:印刷版材是富有柔软,弯曲和弹性的高分子物质(例如橡胶、塑料等)。承印物质则有纸张、玻璃纸以及不吸收的铝箔、塑料薄膜等。所用的油墨是一种很稀的流动体,以挥发干燥为主(如水型油墨、溶剂型油墨等)。

像别的凸版印刷一样,柔性凸版印刷也有一些凸版印刷所具有的弊病。例如粘脏、斑点等。如果柔性凸版油墨的干性太慢,则就不可能得到一致的印刷质量,以至后(套)印油墨中的溶剂再软化先印的油墨而发生粘贴成块或将前印之油墨膜粘拉下来。干性太快则就可能出现糊版之弊,尤其是高调部分,版的边缘部分也易脏污。在多色印刷中,第一色应当稠一些而干燥快。印品不鲜艳则可能是油墨太稠,颜料使用不当(尤指拼配不当),颜料分散不良或是采用了不适当的助剂所致。比较稀的油墨则可以

印出比较下净的印刷品。以透明染料制的油墨可能会有透影和透印的问题,这可采用比较粘的油墨或不向的连结料制造的油墨。油墨中应当采用对版材无害之物质。一般说软橡胶比较耐热,硬橡腔则易于磨耗。

印刷时应保证油墨前后一致,这是非常重要的,否则就会困难重重。

在纸张上印刷与在塑料上印刷的情况是:既有共同的弊病,又有各异之问题。

(一)沉淀(Sottlement) 。

1.现象:油墨存放后出现上部比较稀,粘度比较低,颜色与浓度亦比较差。下部则比较稠,粘度比较大,颜色与浓度亦比较好。严重时底部基至出现结块现象。

2.原因:这类油墨本身是比较稀而粘度小的流体,所以在长期俗放后极易发生沉降之弊。颜料分散不良。油墨中采用比重大的颜料或填料。

3.解决办法:将油墨充分进行搅拌,使颜料与连结料达到充分的均匀混合。如果容器底部发现硬块,虽经充分搅拌也不能达到自的者,则应换用新的油墨。油墨设计时应当避免使用比重大的颜(填)料。从流变性角度考虑,这种油墨可适当提高些触变性,以防止沉降。

(二)粘页。又称粘贴,成块,俗话粘成一块—Blocklng。

1.现象:印品粘贴成一整块,尤其是在受热以后更易粘连。

2.原因:油墨干性慢,残留溶剂。油墨模中有增塑剂。油墨中所用的粘结剂软化点太低。

3.解决办法:在油墨中加入挥发比较快的溶剂。换用新的油墨,减少增塑剂用量,换用软化点比较高的粘结剂。增加热风量以加速溶剂的逸去。延长印刷品在印刷单元与收卷单元之间的距离,使油墨在印刷后有充分的时间干燥。加入一些撤淡剂以增加体系中的固体组分。

(三)酸败(Souring)

1.现象:一般发生在醇溶型油墨中,油墨出现乳凝。连结料变得发混而不稳定,粘结剂有沉淀出来的现象。酸败大多出现在温度比较高,而湿度比较大的夏季。这种现象也称白化。白化又分溶剂白化和树脂白化两种。

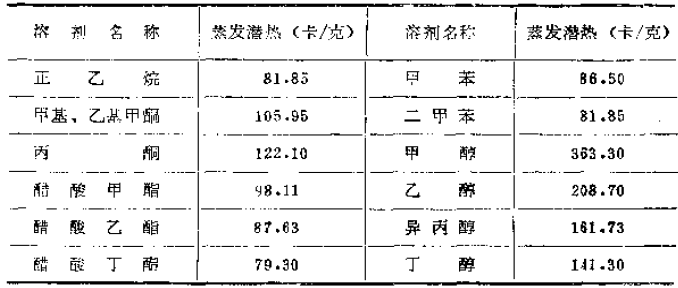

2.原因:油墨中的醇类蒸发了一部分。醇类从潮湿的空气中吸收了一部分水。这是当湿度高时,由于溶剂的蒸发潜热现象而产生的,印墨皮膜附近冷却时,水份混入其中而使皮膜白化。使用蒸发潜热高的剂,这种情况更易出现。

表28-1是几种常用溶剂的蒸发潜热数据:

3.解决办法:尽虽降低印刷环境的湿度。适当降低些干燥速度。采用加热干燥。改变溶剂的组成。将油墨尽可能地存放在密闭容器内。油退应存放在阴凉处。油墨中选用的连结料应保持完全的稳定。印刷时墨斗中应尽量少放油墨,应做到随用随加。在墨斗上应用盖盖严。加一些醋酸正丙酯或能使连结料中的粘结剂再溶解的溶剂。加入一些蒸发速度较慢的真溶剂。

(四)油墨分离(lnk Separatting,Precipitation) 。

1.现象:与酸化的情况基本相似,不过这种分离(或称析出〉并不是因为油墨体系中吸收了水份的缘故。

2.原因:油墨中所用的溶剂不当。溶剂系统中失去共溶剂作用,使溶解呈降低,或是稀释过度。连结料系统失去连结作用。

3.解决办法:加入一些真溶剂,使油墨再恢复平衡。掺入一些新油墨。

(五)气泡(rothing) 。

1.现象:墨斗中的油墨表面被一层气泡所覆盖。由于泡沫的形成比消尖快,因此,气泡就越来越多、油墨越粘则气泡越稳定。

2原因:油墨太粘。机器速度太快,速度越快气泡越多,而且都是小气泡。气泡产生的原因很多,英中以溶剂表面张力的因素为主。循环搅排太激烈。水型油古比较容易发生,因为其组成因素中带有皂的成份。

气泡在油墨中-般的说是不会影响印刷质量的,但它会影响墨辑两端的上墨性能,也是使人困扰的一个问题。

3.解决办法:在墨斗的一端往油墨表面加入少量溶剂(不可搅拌)。将油墨稀释一些。加入几滴消(去)泡剂,如辛醇,硅酮〈混合于甲苯或二甲苯中)等,以改变表面张力。消泡剂加入太多时容易使印品产生麻点或凹坑之弊。一-般地说防止气泡比消除气泡要容易一些,所以一旦发现油墨有产生气泡的现象时,更好提前先将消泡剂加人。减少搅拌作用或降低循环作用。

(六)粉化〈Chalk ing)。

1.现象:印品可像粉子一样被擦掉。

2.原因:油瞾太稀。连结料过多地渗入纸张,导致在纸张表面上的粘结剂不足。

3.解决办法:在油霸中加入些连结料。使油垦变稠一可加入比较稠的撒淡剂。如果仍无教果,则需重新设计油遢配方了。

(七)纸灰(ust)。

1.现象:纸屑堆聚在版上,飞散在印刷机器的各个部分。

2.原因:主要是纸张质量太次。油墨粘度比较大。

3.解决办法;换用纸张。在机器上装置一个纸粉去除器。墨斗、印版滚筒等尽可能加一个罩子。降低油墨的粘度。

(八)糊版(Filling ln) 。

1.现象:印品图案内出现小环和曲线状,线条、网点间有连成一片之感。

2.原因:油墨干燥太快。油墨结块。印版质量太差。印刷机调整得不好。

3.解决办法:加人少量干燥比较慢之溶剂。用泵帮助油瞾循环。换用质量好的油噩。换用印版。重新调整印刷机压力。

(九)印品不鲜艳(Flnish Poor) 。

1.现象:印刷品喑淡无光而不鲜艳。

2.原因:油墨稀释过度。溶剂失去平衡,树脂析出而失去连结作用。油墨变质。

3.解决办法:加入新的油墨。油墨中掺入一些亮光连结料。加入一些真溶液使连结料恢复作用。先在承印物上满版印一层撤淡剂一类的材料,或在印品上印一层罩光油或树脂油类。换用高光泽的油墨。

(十)印品成绒毛状(Fuzzy,Blurred Prints) 。

1 .现象:印品图案不清晰,有的呈晕圈和羽毛状。这种现象有时也叫边缘起毛刺。

2.原因:油瞾干性太快,在版上即已干燥。印刷速度太慢。热空气吹到了凸版上。印刷压力太大。颜料分散不好。油噩的稀稠不合适。油墨中固体组分(颜料、填料等)过多。印版磨损。油墨粘度太天。

3。解决办法:油墨中加入一些延缓干燥的溶剂(例如溶纤剂等〉。加入一些连结料或新的油墨。将油墨充分搅拌均勾。必要,可在使用前采用加热搅毕。调节印刷时的压力。检查版的磨损和破裂情况。提高印刷机的速度。

(十一)幻像(影)(Ghosting) 。

1.现象:这种现象也可叫作虚影,在纸张上表现为云雾状。另一种情况是在大面积的实地区可以看到另一部分的图案,也就是图案在别的位置上重复出现的现象。这种情况也叫正幻影。在实地.上出现空白的凸字形式者,谓之负幻影。

印玻聘纸时印迹呈浊雾状,在薄膜的非印刷部分有着几乎是透明、无色的图象。

2.原因:主要是由于匀墨不良所致。由于实地部分的油器膜厚度不同,以及由两部分图案重复磁到油墨混的囿一部分所引起的。在实地部分被印上以前,从棍子上带去了-一部分油墨所致。

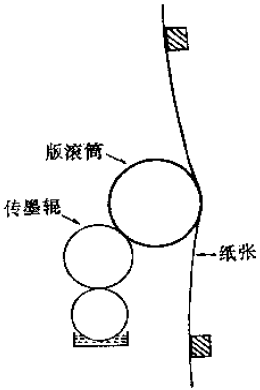

3.解决办法:增加给墨量。更换传噩辑和勾墨H,使其苴径大小不一。

印玻璃纸时可适当地减少溶剂,控制好干燥条件和张力。

(十二)晕圈(Haloing) 。

1.现象:印品的边缘成两道(双影)状或油墨成珠子状。印刷瓦楞纸板时最易发生。

2.原因:过多的油墨堆积在版上,使版模不平。印版滚筒不圆。印刷压力太大。

3.解决办法:减少给器世。降低印刷压力及校正印刷条件。更换印版滚筒。

(十三)压印滚筒堆集油(lmpressionCylinder Collectslnk)。

1.现象:在纸张下面和在压印滚筒上可以收取到油V。在用较重的凸版进行长时间的印刷时,尤为严重。

2原因:可能是由于纸张中的针孔。薄纸的透印。油墨干性慢。给墨量大。

3.解决办法:采用无针孔的纸张。用稍粘稠而干性快的油墨,以减少给器量。

(十四)底色器膜疙瘩(Inter-Color Crawling) 。

1.现象:第二色像珠状形囿向上,而且铺印得很不平服。

2.原因:油墨太稠。油墨干性不良。

3解决办法:在套印色之间的干性需要满意,先印的应当干得快些,后印的可以慢一些。将油墨调整得稀-一些,使其稀稠情况正好适于套印。

(十五)斑点(Mottle)。

1.观象:印刷品呈现集聚在一起的点子。在印刷棕色和绿色的实地时最易发生这种卵形的斑点。有时亦称成粒状(Grain-iness)或者叫羽毛状(Feathering),都是基本上相似的毛病。

2原因:油墨流平不够。有时这是由于油墨在干燥前颜料的絮凝和分离所致。以及印刷时与凸版移动的方向成脊状平行所致。油墨太稀,油墨粘性不够——尤共是采用干性慢的溶剂时。油墨太软而给墨量太多。使用醇溶型油器时,油墨中吸湿太多并有酸败的现象。纸张有硬点造成吸墨不均匀。

3.解决办法:加一些连结料或稠的油墨使油墨稠一些。加入一些新鲜油墨,尤其是要加入粘度比较大一些的油墨。将油墨印得薄一些。在使用前不要将油墨存放太久。采用吸收性均勾的纸张。在浅色的透明油墨中加入一些连结料。采用不透明油墨以遮盖表面的不规则性。在撤淡颜色时,不仅加入大量溶剂,同时也要加入连结料。

(十六)墨量太多(Over-Inking) 。

1.现象:过量的油墨溢出凸版图文。

2.原因:油墨辊之间的压力不足。油墨太稀而给墨量太多。油墨太粘和辊缝间的压力不足以使油墨膜减薄。

3.解决办法:增加印刷压力,但也不可太大,以免造成图文挤压和扭歪。用浓度高的油墨,印得薄一点。如果油墨太稠则可适当调整之,但不可太稀。

(十七)拉纸(毛)及剥皮(Picking,Plucking) 。

1.现象:纸受力而被拉掉其表面的纤维以至纸面被撕裂。

2.原因:油墨干燥太快。油墨太粘、稠。纸张表面质量太次。

3.解决办法:将油墨稀释之。降低油墨的粘性。降低油墨的干燥性,加入一些延缓干燥的溶剂例如溶纤剂等。换用表面质量较好的纸张。

在不吸收性承印物上印刷(塑料膜、铝箔)时,也有拉(拔)——Picking的现象,不过这是指套印第二色时版子将第一色拉(拔)下来的意思。其原因是第-色干性.不良所致。可采取调节油墨的干焕速度来解决,一般是第一色最快,然后依次降低其干性即可。减轻印刷压力。

(十八)针孔(Pinholing) 。

1.现象:实地印刷,尤其是印剧透明的承印物时,印品出现许多小得像针孔一样大小的非印刷区(空自区)一印品呈现许多微小的圆孔。

机械针孔是大小一致的砂眼,均勾地遍布整个印刷品。

化学针孔的分布比较凌乱,大小往往也不一样。

针孔就是油墨的“蜂窝眼”歧“砂眼”。

2.原因:机械针孔一—版上的油墨不与纸张表面凹迸去的一部分面积相接触所致。针孔也经常在重复的位置上出现。印刷机的压印力调整得不够。版材太松或有隙口。版子表面由干耐酸不好而有轻微的腐蚀。承印物的表面涂层不平而有粒状。着墨辑磨损而传爆不适当。油墨在着墨辊内干得太快,以至将网纹转印至版上。油墨太稀,尤其来用快干型溶剂时。油墨膜太薄。机械杂质粘附在版上。

化学针孔一一也是印膜形不成平服而连续的膜的现象,是由于油墨不能适当地润湿承印物的表面所致,结果形成珠状小孔。耐水的纤维素膜和箱类的表面一般涂有一层涂层,其中含有石蜡、树脂和增塑剂等物质,这些物质对于柔性凸版油墨所采用的溶剂来说,都是一些表面张力比较高的材料。结果造成表面润湿性差,使油墨缩成麻点或砂眼。化学针孔是一种麦面张力的作用造成的。

印刷室温度太低或纸卷太凉。湿度太大。降低了油墨中溶剂的溶剂力。油墨粘度太小或干性太慢。

3.解决办法:机械针孔-一一校正墨辊和印版。增加压力,但可试试降低柔性凸版和着墨辊之间的压力。增加油墨的粘度。降低油墨的干性。将印品印得厚一些。

化学针孔——在油墨中加入防针孔剂,这是一种改善油墨润湿性的特殊助剂。提高印刷室的温度。降低印刷室的湿度,墨斗上加罩。用快干型油墨,使油墨在蠕动前就干燥并粘附在承印物表面。将印刷的承印物(卷)先预热一下,使其表面改善印剧性能。油墨中加入少量增塑剂可改善润湿性和膜的柔软性。加入适当溶剂也可改善润湿性,印得平,粘附得好。增加油墨的粘度。换用新结构的油墨。

(十九)印品不耐摩擦〈Rub Resistance Poor) 。

1.现象:印品经摩后即有脱落之弊。

2.原因;油墨太稀。油墨的附着牢度差。油墨中的连结料失去粘结作用。油墨干后表面发涩。

3.解决办法:不要把油墨撤得太稀。加入一些蜡类增滑剂。换用附着牢度好的油墨。在印品表面罩印一层保护性的罩光油。

(二十)擦脏(Smeared Prints) 。

1.现象:印品被工艺过程中的一些动作所擦脏。

2.原因:油墨干性太慢。油墨太稠。给墨量太多。

3.解决办法:将油墨冲稀一些。减少给墨量。增加热风。加入快干性的溶剂。对染料型油圈来说,油墨中的粘结剂(树脂)含量太多时就容易造成给墨量过多。

(二十一)卷筒纸印品上有条痕(Striatian Aiong The Web )。

1.现象:印品图文被划(拉)成白道或痕迹。

2.原因:由于印刷机上的渣子或油墨中的杂质所造成。

3.解决办法:检查印刷机墨辊等传墨系统中有无杂质。换用新的油墨。检查油墨的循环系统。

(二十二)透印(Strike-Through)。

1.现象:油墨浸(渗)入纸张太深面污染另一面。油墨透印至压印滚筒上。这种情况一般发生在薄型纸、吸收性好的纸或是针孔纸上。透印到压印滚筒上的油墨粘度很低而于性很快,结果油墨就在滚筒上形成一层层的干膜,造成表面不平。

2.原因:油墨太稀。油墨干性太慢。印刷压力太大。

图1用两根压棒支承纸张印刷

3.解决办法:用稠一些的油墨。印刷压力要轻些。用浓度大的油墨而减少给墨量。不用压印滚筒而直接将纸张紧贴在印版工进行印剧(使卷简纸对印版产生一定的压力,可用两根压力棒压纸贴向印版,见图1),但这种方法只适于单色卬剧"大实地比较有效。经常擦去粘在压印滚简上的油墨。

(二十三)印品边缘太厚( ThickEdge) 。

1.现象:图文的边缘部分有较厚的油愚膜,因为厚所以干得比较慢,结果导致粘脏。

2原因:一般是由于油墨干性太快,并在凸版上有粘度增长的倾向所致。

3.解决办法:在油墨中加一些延缓干燥的溶剂。换用干性慢的油墨。

(二十四)触变性(Thixotropy)不良。

1.现象:油墨短而且稠厚不流动,经搅抨后油墨就变长、稀而流动性好,但在存放后又会恢复原状,这种现象就叫触变性。如果印刷者不了解油墨的触变性时,往往无法控制油墨的应用能能。

2.原因:一般地说,颜料型的油墨比较容易出现这种现象。油墨中的颜科含量太多。选用的颜料质量太差,例如润湿性太差,比重小而着色力太低等。相应地说油墨中连结料太少。粘度太小或粘结剂不足。

3.解决办法:用泵将油墨不断循环。加溶削稀释时同时加入一些连结料。换用好的油墨,油墨中应采用高浓度的颜料以减少颜料的用量,颜料在连结料中的润湿性要好,拼用一些染料。

应当说明,油墨具有轻微的触变性对防止颜料或填料的沉淀是有助的。

(二十五)窜墨(Mlgration,Bleeding)。

1.现象:塑料印品上的油墨颜色迁移到另一张塑料或其它合成材料制品上,污脏了其它物质。印刷涂有硝酸纤维涂层的玻璃纸可无此虑。

2.原因:油墨中采用了容易迁移的有色体。一般地说,有机颜料比无机颜料容易迁移,有机颜料中紫色比较容易迁移。残余溶剂水份以及增塑剂等。

3.解决办法:选用不迁移的油墨。图案设计不采用容易迁移的颇色。油器制造时应选用不迁移的颜料——罗达明或三苯甲烷系色淀等。

Reduce the storage humidity of printed matter. Try to use methods such as heating to evaporate the residual solvents.

(26) Blushing Of Printed Foll After Aluminum Foil Printing.

1. Phenomenon: The pattern on the printed matter becomes dull due to the moisture absorption of the ink.

2. Reason: Aluminum foil denatured. The oiler dries out too quickly. The ink film absorbs moisture.

3. Solution: reduce the dryness of the ink. Reduce ink moisture absorption. Reduce printing speed. Replace with new structured ink.

(27) Flaky exfoliation (laking, Cracking).

1. Phenomenon: After the printed matter is completely dry, the oil type peels off in flakes.

2. Reason: The surface of the aluminum foil is dirty. Heat drying was used. Insufficient plasticizer in the ink.

3. Solution: increase the hot air volume. Add some plasticizing binders to the fine ink. Prints should be allowed to cool sufficiently before being rolled up. Wash the aluminum foil first with washing water. Replace with new ink.